镭射切割Laser Cutting

定义及原理

镭射切割Laser cutting,又称激光切割,是一种使用激光切割材料的技术,可以将材料切割成特定的形状。

激光切割广泛应用于工业制造领域,但也开始被学校,小企业和业余爱好者使用。

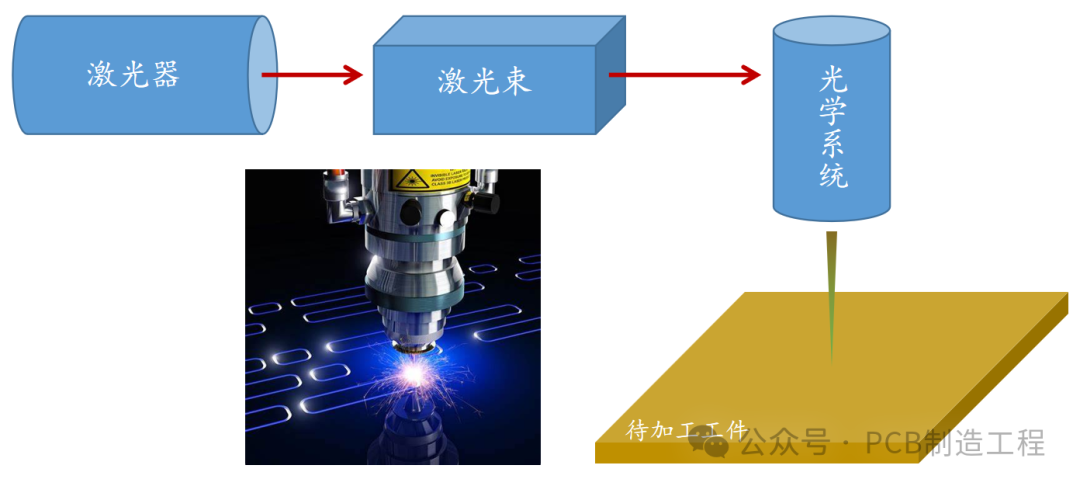

激光切割的工作原理是通常通过光学系统引导高功率激光器的输出,利用输出的高功率密度激光束照射工件,使被照射的材料迅速熔化、气化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除或吸走熔融物质,从而实现工件的加工。

激光光学系统和计算机数字控制CNC(Computerized Numerical Control)用于引导材料或产生的激光束。

用于切割材料的典型商用激光器涉及运动控制系统,以遵循要切割到材料上的图案的CNC编程语言(又称G 代码或 M 代码)。

镭射切割与PCB板

镭射切割Laser Cutting对于PCB制造行业来说,其并不是很新的技术。

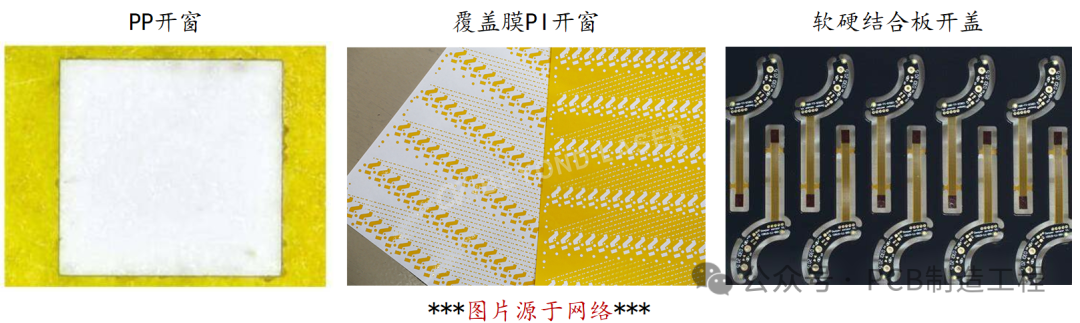

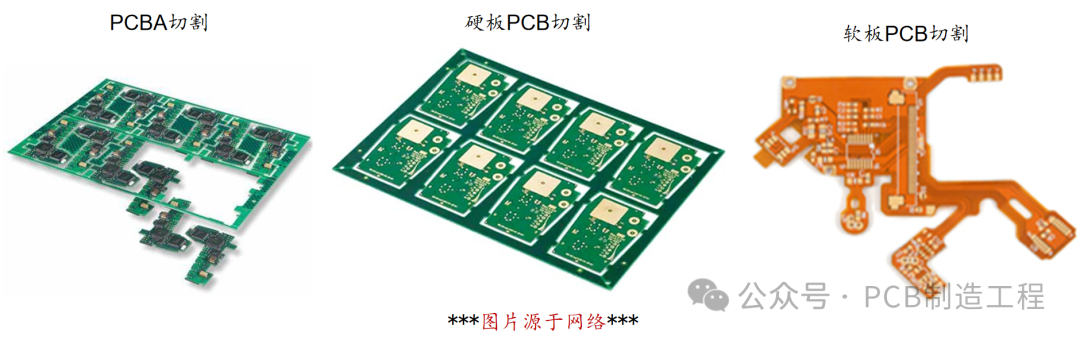

在PCB板厂,镭射切割被广泛应用于软硬结合板的开盖,半固化片PP的开窗,FPC覆盖膜PI的开窗,嵌入式芯片封装ECP产品开盖等等,以满足PCB板品质与对位精度的要求。

镭射切割为什么会成为PCB分板的趋势?

随着电子设备不断向小型化发展,导致对PCB的高密度和高性能需求越来越突出。而且,与上一代微电子产品相比,当今的电子设备日趋小型化,它们不仅物理规格更小、更复杂、更高效节能(更长的续航时间)、价格也更低。

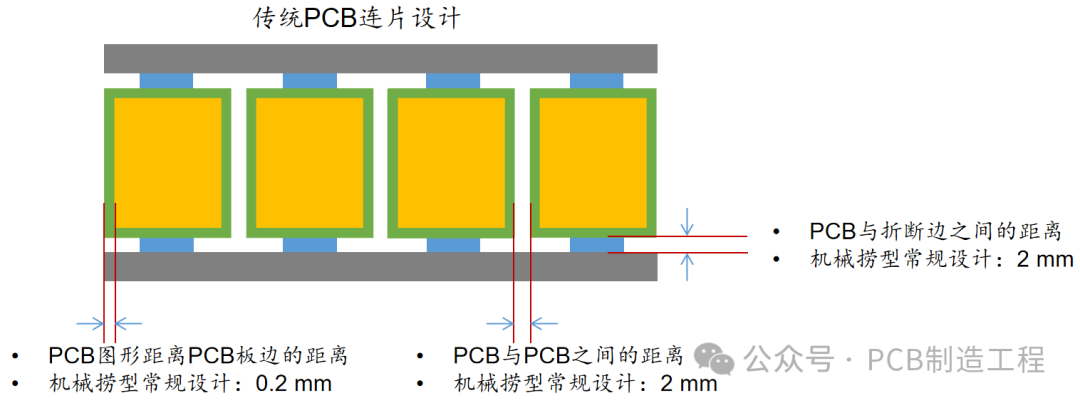

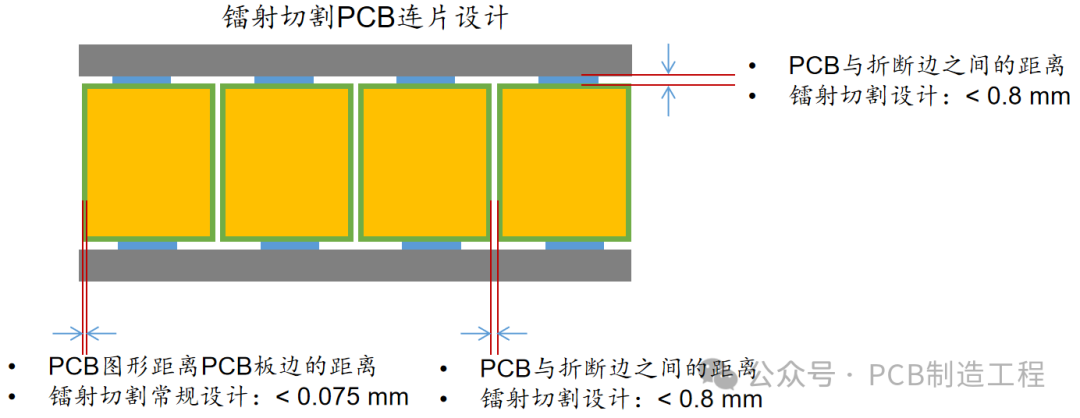

在电子产品小型化的趋势下,PCB设计工程师不得不在有限的空间内布局Layout更多的图形以契合性能的需求,这也导致PCB图形与PCB板边的距离进一步压缩。

另外,成本的压力也促使客户不得不想方设法提高工艺利用率,这直接导致的结果就是PCB板连片Strip/Array的设计更加紧凑,每个PCB板之间,折断边与PCB之间的间距也越来越小。

这些趋势产生的直接结果就是切割和分板工艺的切口宽度越来越窄,尺寸精度也水涨船高。

镭射切割Laser cutting设备的发展历程

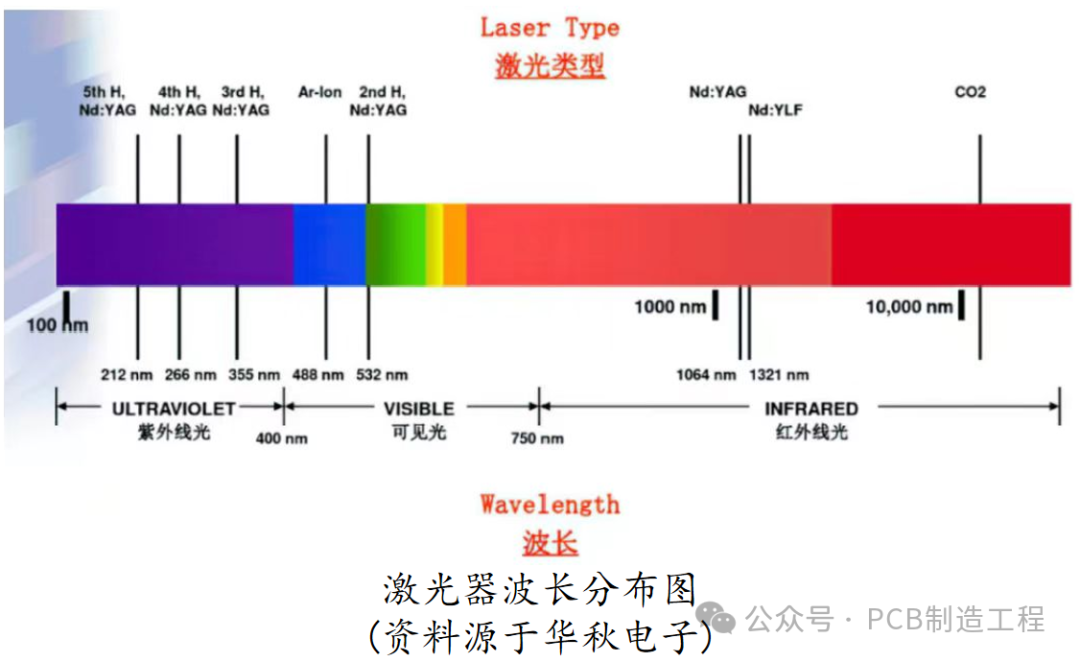

红外激光

最早的镭射切割采用的是发射远红外线的CO2激光器。

·

CO2激光主要是通过光热烧蚀实现对基体材料的切割,导致比较严重的焦化(碳化)现象,因此会造成明显的热影响。

·

·

CO2激光与较短的紫外波长相比,这种长波长无法集中形成很小的光斑,从而导致较宽的切口。

·

紫外激光

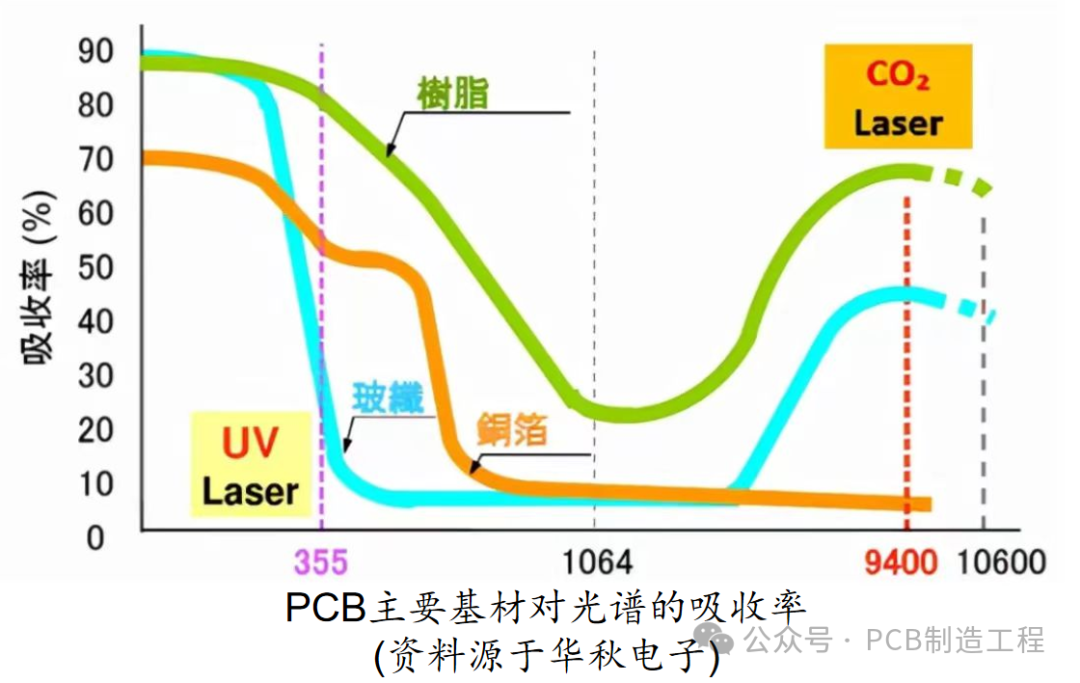

紫外激光以光化学烧蚀为主,热烧蚀的反应很少,产生的碳化物也很少,基本上可以彻底改善镭射切割焦化/碳化问题。

PCB镭射切割/分板为何都选用紫外激光?

在PCB加工方面,紫外激光的切割系统是相对好的选择:紫外光相比传统长波长切割机具有更高精度和更好的切割效果。

利用高能量的激光源以及精确控制激光光束可以有效提高加工速并和得到更精确的加工结果。紫外激光的脉冲能量仅在材料上作用微秒级的时间,在切口旁的几微米处,已无明显热影响,因此无需考虑其产生的热量对元件造成的损坏。

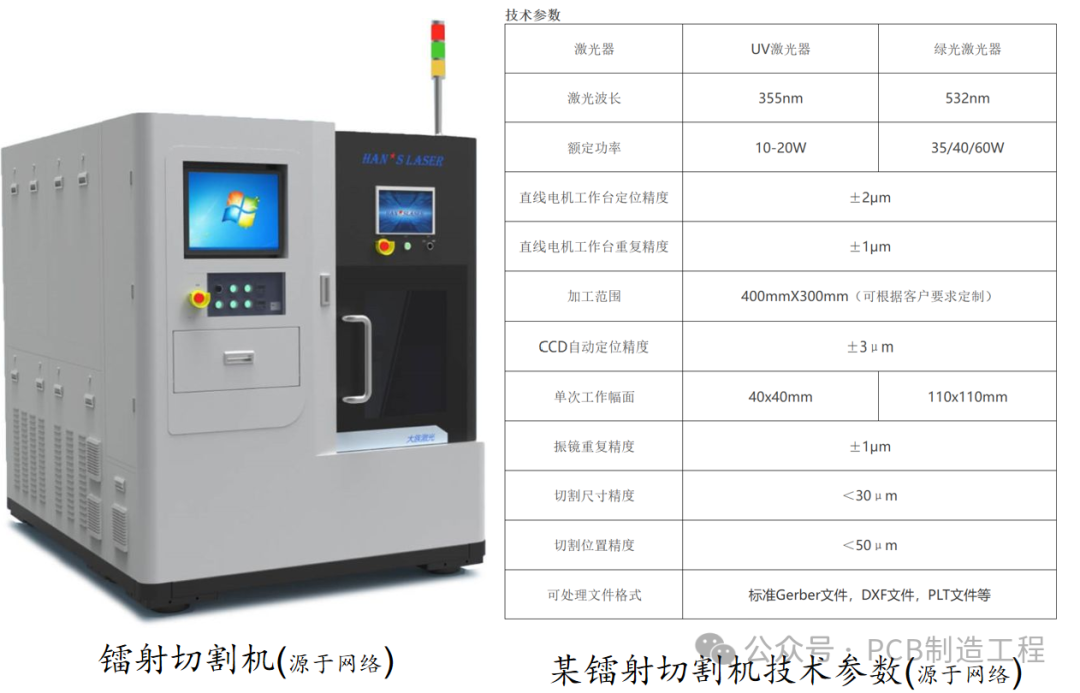

PCB镭射切割机

PCB镭射切割机,是通过镭射的方式达成PCB分板的功能。

·

将单个PCB板从一个连片Strip/Array上的多个PCB板阵列中剥离和分离。

·

·

在整个PCB板厂的Working Panel上切割出连片Strip/Array的形状并分离。

·

PCB镭射切割机的优点:

·

加工精度高:镭射切割尺寸精度高,且切口比较窄,提高了靠近PCB功能区切割的能力。

·

·

无应力:镭射切割本身不会产生震动和摩擦,不会造成PCB的变形或分层,也不会引入残余应力,从而降低PCB品质失效的风险。

·

·

热影响区小:UV激光的“冷加工”特性可以防止在切割过程中对PCB基板材料的影响,从而避免PCB短路的风险。而且,镭射切割能最大程度避免毛刺产生,可以减少或取消清洁步骤。

·

·

操作灵活度高:激光光束是一种不带有惯性的工具,通过CNC实现移动和迅速切换功率,不但实现任意形状的切割,而且实现自动化生产并完成除切割之外,诸如标记,打码等功能。

·

·

适用于多种材料:几乎所有PCB材料对紫外线的吸收效果都非常好,所以该工艺基本上可以实现不同PCB板的切割。

·

PCB镭射切割机的缺点:

·

周期慢:加工厚PCB板时,镭射切割分板的循环时间通常比机械捞型慢。通常镭射切割分板的PCB板厚不超过 2 毫米。

·

·

初始投资高:初始设备投资可能高于传统机械捞型。

·