晶圆制造过程中的退火处理及其加热元件的潜在应用

晶圆制造过程中的退火处理及其加热元件的潜在应用

在半导体制造过程中,退火是一个关键的步骤,用于改善材料的特性和降低制造应力。本文将详细介绍退火处理的原理、过程以及加热元件的潜在应用。

1. 退火处理的原理

退火是一种热处理工艺,通过加热和冷却来改变材料的微观结构和性能。在晶圆制造中,退火主要用于:

· 减轻制造过程中产生的缺陷:例如,离子注入过程中产生的晶格缺陷。

· 改善电学性能:通过改变掺杂剂的分布和激活率,提高器件的电学性能。

· 减少应力:释放制造过程中产生的残余应力,提高晶圆的机械稳定性。

2. 退火处理的过程

2.1 预热阶段

在正式退火之前,晶圆通常需要预热到一个合适的温度。预热的目的是确保晶圆表面和内部的温度均匀,避免因温度梯度过大而导致的热应力。

2.2 加热阶段

在预热完成后,晶圆被加热到退火所需的温度。不同的退火工艺有不同的温度要求,通常在几百度到上千度之间。加热速度和最终温度的选择需要根据具体的工艺参数和材料特性来确定。

2.3 保温阶段

达到设定温度后,晶圆需要在该温度下保持一段时间,以确保材料内部的微观结构完全改变。保温时间的长短取决于材料的厚度、掺杂剂的扩散速率等因素。

2.4 冷却阶段

保温完成后,晶圆开始冷却。冷却速度对材料的最终性能有重要影响,通常分为快速冷却和慢速冷却两种方式。快速冷却可以冻结材料的微观结构,而慢速冷却则可以减少热应力的积累。

3. 加热元件的潜在应用

在退火过程中,加热元件的选择和设计对其效果有着重要影响。以下是一些常见的加热元件及其潜在应用:

3.1 电阻加热丝

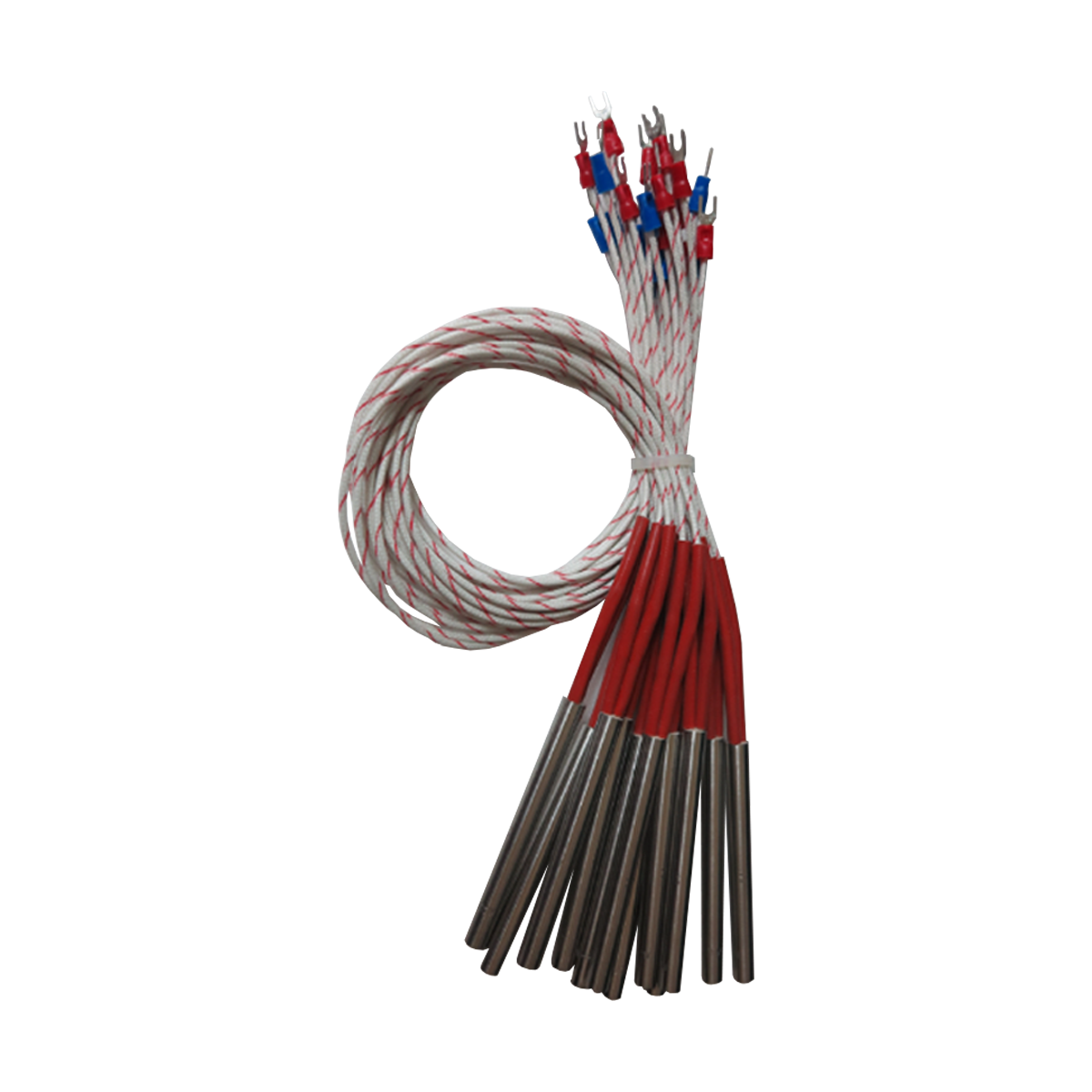

特点:电阻加热丝是一种常见的加热元件,通过电流通过电阻丝产生热量。其特点是加热速度快、温度控制精度高。

应用:适用于快速退火工艺,如RTA(Rapid Thermal Annealing)。在这些工艺中,需要在短时间内将晶圆加热到高温,然后迅速冷却。

3.2 电加热板

特点:电加热板通过电阻加热元件分布在板面上,提供均匀的热分布。其特点是加热面积大、温度均匀性好。

应用:适用于大面积晶圆的退火处理,特别是需要均匀加热的工艺,如批量退火。

3.3 红外加热器

特点:红外加热器通过电磁波直接加热材料,具有非接触加热、加热速度快的特点。其特点是加热效率高、温度控制灵活。

应用:适用于对局部区域进行精确加热的工艺,如局部退火和表面改性。

3.4 感应加热器

特点:感应加热器通过交变磁场在材料内部产生涡流,从而产生热量。其特点是加热深度可调、温度分布均匀。

应用:适用于需要在材料内部进行均匀加热的工艺,如高级半导体材料的退火处理。

4. 结论

退火处理是晶圆制造过程中不可或缺的步骤,通过选择合适的加热元件和优化退火工艺参数,可以显著提高晶圆的性能和可靠性。随着半导体技术的不断发展,退火处理技术也在不断进步,未来将有更多的创新应用出现。